3D プリントを使用して耐久性のある機械モデルを作成する方法

導入

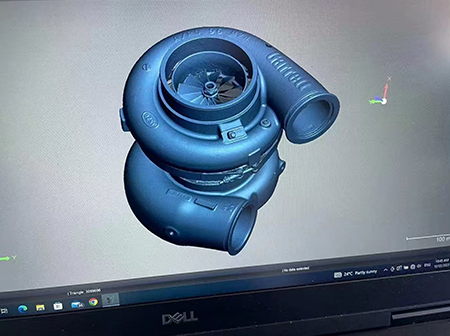

3D プリンティングはプロトタイピングと製造に革命をもたらし、前例のない速度と精度で複雑な機械モデルを作成できるようになりました。ただし、耐久性のある機械部品を作成するには、設計原則、材料の選択、印刷パラメータ、後処理技術を慎重に検討する必要があります。この包括的なガイドでは、3D プリント技術を使用して堅牢で機能的な機械モデルを作成するプロセス全体を説明します。

耐久性のある機械モデルの要件を理解する

3D プリント プロジェクトを開始する前に、モデルの機械的要件を定義することが重要です。

1. 耐荷重能力: 部品が耐える力と応力を決定します。

2. 環境条件: 温度、湿度、化学物質への曝露を考慮します。

3. 耐摩耗性: 摩擦と摩耗の要件を評価します。

4. 寸法精度: はめあいと機能に必要な公差を定義します。

5. サイクル寿命: 部品が耐えなければならない操作回数を見積もる

これらの要素を理解することで、材料の選択と設計アプローチが決まります。

耐久性のあるモデルのための材料の選択

適切な材料を選択することは、機械的耐久性にとって非常に重要です。

機械用途向けの一般的な 3D プリント材料

1. PLA(ポリ乳酸)

- 長所: 印刷が簡単、寸法精度が良好

- 短所: 耐熱性が低い、応力下では脆い

- 最適な用途: 非耐荷重プロトタイプ、デモンストレーション モデル

2. ABS(アクリロニトリル・ブタジエン・スチレン)

- 長所: 優れた耐衝撃性、適度な耐熱性

- 短所: 加熱ベッドが必要、反りやすい

- 最適な用途: 機能的なプロトタイプ、エンクロージャ

3. PETG(ポリエチレンテレフタレートグリコール)

- 長所: 耐薬品性、良好な層密着性

- 短所: PLA よりも剛性が低い

- 最適な用途: 耐薬品性が必要な機械部品

4.ナイロン(ポリアミド)

- 長所: 優れた靭性、耐摩耗性

- 短所: 湿気を吸収し、高い印刷温度が必要になります。

- 最適な用途: ギア、ベアリング、高摩耗部品

5.TPU(熱可塑性ポリウレタン)

- 長所: 柔軟性があり、衝撃を吸収します。

- 短所: 正確に印刷するのが難しい

- 最適な用途: ガスケット、振動ダンパー

6. 高機能素材

- ポリカーボネート (PC)、PEEK、PEKK

- 長所: 優れた強度と耐熱性

- 短所: 専用のプリンターが必要で、高価です

- 最適な用途: 航空宇宙、自動車用途

用途に応じて選ぶ

最も耐久性のある機械モデルの場合、ABS、PETG、またはナイロンが印刷適性と機械的特性の最適なバランスを提供します。極端な条件下では、高性能素材を検討してください。

耐久性のある 3D プリント部品の設計原則

適切な設計により、3D プリントされた機械モデルの耐久性が大幅に向上します。

1. 強度を高めるための形状の最適化

- 鋭い角を避ける: 応力を分散するためにフィレットと面取りを使用します。

- 荷重経路を考慮する: 構造要素を力の方向に合わせます。

- リブとガセットを使用: かさばらずに薄い部分を補強します

- 中空構造: 強度を維持しながら重量を軽減するために格子状の充填物を検討します。

2. レイヤーの方向に関する考慮事項

- 層を応力の方向に揃えます。部品は層の線に沿って最も強くなります。

- 層に垂直な臨界応力を回避します。通常、層の接着力が最も弱い部分です。

- 表面仕上げの印刷方向を考慮する: 重要な表面は、可能であれば上向きに印刷する必要があります。

3. 肉厚と充填材

- 最小壁厚: 通常、材料と用途に応じて 1 ~ 2 mm

- 充填率: ほとんどの機械部品では 20 ~ 40%、重要なコンポーネントではさらに高くなります

- インフィルパターン: 強度のための直線またはハニカム、等方性特性のためのジャイロイド

4. 組み立てのための設計

- 可動部品のクリアランス: プリンターの精度に応じて通常 0.2 ~ 0.5mm

- 圧入公差: ぴったりフィットするようにわずかに小さめの穴を設計します。

- スナップフィットジョイント: 適切な屈曲と係合機能を備えています。

- ねじ付きインサート: 印刷ねじではなく、ヒートセットインサート用のデザインポケット

耐久部品のプリンター設定

プリンターの設定を最適化すると、部品の強度が大幅に向上します。

1. 温度設定

- ノズル温度: 層の密着性を向上させるための材料範囲の上限値

- ベッド温度: 反りのない適切な接着

- 筐体温度: 反りやすい素材 (ABS、ナイロン) にとって重要

2. 印刷速度

- 第 1 層: 低速 (20 ~ 30mm/s) で良好な接着力を実現

- 外壁: 品質を重視した中程度の速度 (40-60mm/s)

- インフィル: 時間を節約するために、より速く(60-80mm/s)可能

3. レイヤーの高さ

- 標準: 0.2mm 強度とスピードのバランスが良い

- 高強度: 0.15mm により層の接着が向上します。

- ドラフト品質: 素早いプロトタイプの場合は 0.3mm

4. その他の重要な設定

- 押出倍率: 適切な材料の流れを確保します (通常 90 ~ 110%)。

- リトラクション: 押し出し不足を引き起こすことなく糸引きを最小限に抑えます。

- 冷却: 層の密着性を確保しながら反りを防ぐための適切なファン設定

耐久性を高める後処理技術

いくつかの後処理方法により、3D プリント部品の機械的特性を改善できます。

1. アニーリング

- プロセス: ガラス転移温度の直下まで部品を加熱します。

- 利点: 結晶化度が増加し、耐熱性と強度が向上します。

- 材質: PLA、ABS、ナイロンとよく合います。

2. 化学的平滑化

- プロセス: 溶剤による蒸気処理 (ABS の場合はアセトン、PLA の場合は酢酸エチル)

- 利点: 表面をシールし、層の結合を改善し、外観を向上させます。

- 注意: やりすぎると寸法精度が低下する可能性があります

3. エポキシコーティング

- プロセス: 表面に薄いエポキシ樹脂を塗布します。

- 利点: 多孔質表面をシールし、耐摩耗性を高めます。

- 用途: 液体や摩耗にさらされる部品

4. 機械的補強

- 金属インサート: 高応力接続ポイント用

- カーボンファイバーラッピング:構造補強用

- 埋め込み式ファスナー:繰り返しの組み立て/分解用

テストと検証

機械モデルを稼働させる前に、徹底的なテストを実施してください。

1. 寸法検証

- キャリパーを使用して重要な寸法を確認します

- 嵌合コンポーネントとの適合性を確認する

- 反りや歪みがないか確認してください。

2. 機能テスト

- 可動部分を全可動範囲で循環させます

- 予想される負荷を徐々に加えます

- 応力や変形の兆候を監視します

3. 環境試験

- 温度暴露(該当する場合)

- 吸湿性材料の湿度試験

- 屋外で使用した場合の紫外線暴露

4. 故障解析

- 壊れた部品を調べて故障モードを特定する

- 設計を変更して弱点に対処する

- 複雑な応力パターンの有限要素解析を検討する

メンテナンスと寿命に関する考慮事項

3D プリントされた機械モデルの寿命を最大限に延ばすには:

1. 定期点検:亀裂、磨耗、変形がないか確認してください。

2. 潤滑: 可動部品には適切な潤滑剤を使用してください。

3. UV 保護: 日光にさらされる場合はコーティングを適用します。

4. 湿気からの保護: 吸湿性の物質を適切に密封または保管してください。

5. 負荷管理: 設計限界を超えないようにする

特殊な用途向けの高度なテクニック

特に要求の厳しいアプリケーションの場合は、次の高度な方法を検討してください。

1. マルチマテリアル印刷

- 硬い材料と柔軟な材料を 1 つの部品に組み合わせます

- オーバーモールドされたグリップまたは減衰要素を作成します

- デュアル押出プリンターが必要

2. 繊維強化

- 短繊維強化フィラメント(カーボンファイバー、グラスファイバー)

- 連続繊維強化システム

- 強度と剛性が大幅に向上します

3. 金属充填フィラメント

- 金属粉末を含む PLA または ABS (青銅、銅、鋼)

- 真の金属部品の焼結が可能

- 重いが金属のような外観

4. 高温材料

- 極限条件用のPEEK、PEKK、ウルテム

- 高温ホットエンドを備えた特殊なプリンターが必要

- 優れた耐薬品性と耐熱性

一般的な耐久性の問題のトラブルシューティング

部品の寿命を延ばすために、次の一般的な問題に対処してください。

1. 層の剥離

- 印刷温度を上げる

- 冷却ファンの速度を下げる

- 温度に敏感な材料用のエンクロージャを使用する

- アニーリングを検討する

2. 脆性部品

- より丈夫な素材(PETG、ナイロン)に変更

- 充填率を増やす

- 印刷の向きを調整する

- 冷却を減らして層の密着性を向上させます

3. 反りや割れ

- ベッドの接着力を向上させます (接着剤、テープ、適切なレベリング)

- 加熱ベッドと囲いを使用する

- 風防またはつばを追加します

- 収縮率の低い素材を検討する

4. 機能に影響を与える表面仕上げの悪さ

- レイヤーの高さと印刷速度を調整します

- 上面のアイロンがけが可能

- サンディングまたは蒸気平滑化による後処理

- 向きの変更を考慮する

耐久性のある 3D プリントの将来のトレンド

新しいテクノロジーにより、さらに堅牢な 3D プリント機械部品が約束されます。

1. 新しい高性能材料: より強力なポリマーと複合材料

2. 多軸印刷: 強度を高めるために最適化された繊維の配置

3. その場硬化: 印刷中の UV またはレーザー硬化

4. AI支援設計:強度と重量を自動最適化

5. ハイブリッド製造: 3D プリンティングと従来の方法を組み合わせる

結論

3D プリントで耐久性のある機械モデルを作成するには、材料特性、設計の最適化、正確なプリント パラメーター、および適切な後処理を考慮した体系的なアプローチが必要です。アプリケーション要件に基づいて材料を慎重に選択し、機械的応力を考慮して設計し、適切な印刷技術を導入することで、実際の使用に耐える機能部品を製造できます。多くの場合、耐久性には印刷時間、コスト、複雑さのトレードオフが伴うため、特定のアプリケーションにとって最も重要な側面を優先してください。 3D プリンティング技術が進歩し続けるにつれて、堅牢な機械コンポーネントを作成する可能性はさらに拡大し、業界全体にイノベーションの新たな機会が開かれます。

この Web サイトでは、お客様に最高のエクスペリエンスを提供するために Cookie を使用しています。

コメント

(0)